Исключительное мастерство, одежда исключительного качества — профессиональная линия по производству рубашек компании подвергается обновлению

2025-12-02

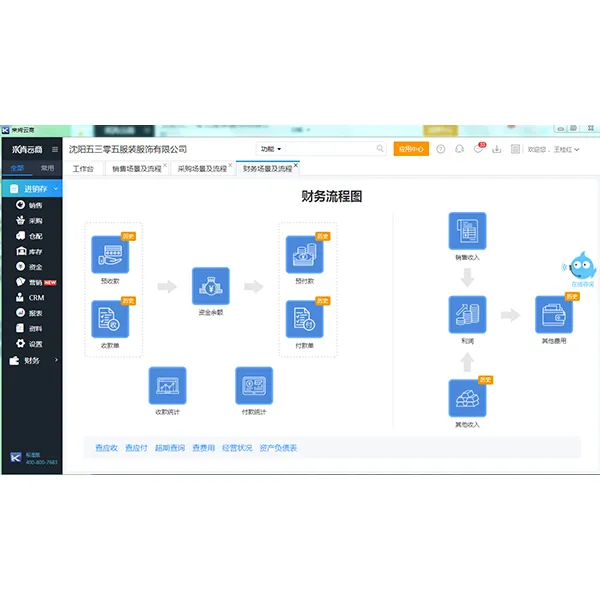

Наша производственная линия работает по основному принципу «бережливое производство + цифровые технологии». Благодаря всестороннему контролю качества на 12 этапах производства мы достигаем стабильной суточной производительности в 3000 высококачественных профессиональных рубашек, обеспечивая комфорт и профессиональный вид для взыскательных руководителей.

Выбор ткани: контроль качества с самого начала

Первый этап производства сосредоточен на отборе ткани, для которой используется смесь 60-градусного длинноволокнистого хлопка из Синьцзяна и импортных негладильных волокон. Они проходят тройное тестирование на стойкость цвета, воздухопроницаемость и устойчивость к сминанию в лаборатории с постоянной температурой и влажностью. «Каждая партия должна пройти испытание на прочность при растяжении 8 кг и 100 циклов трения, чтобы гарантировать, что одежда сохранит свою форму при длительном ношении», — объясняет Ли, супервайзер по контролю качества. — объясняет г-н Ли, руководитель отдела контроля качества. Использование интеллектуальных машин для проверки ткани повысило эффективность обнаружения дефектов на 40 %.

Интеллектуальная раскройка: точность до 0,1 миллиметра

В раскройном цехе два автоматических раскройных стола, импортированных из Германии, выполняют многослойную раскройку ткани с точностью до 0,1 миллиметра. Благодаря интеллектуальной системе CAD раскройки использование ткани увеличилось с 78 % до 85 %, что сократило количество отходов. «Мы создали базу данных выкроек, охватывающую 100 000 измерений тела, что позволяет быстро адаптировать выкройки для различных отраслей», — заявил технический директор Ван. Производственные линии могут выполнять «переключение выкроек в один клик», чтобы учитывать отраслевые особенности, например, в сфере финансов и ИТ.

Ручная строчка: стандарт 38 стежков на дюйм

В процессе пошива используется модель «сотрудничества человека и машины», включающая 200 интеллектуальных швейных машин, оснащенных системой автоматического обнаружения обрыва нити. В критически важных областях, таких как воротник и манжеты, соблюдается стандарт точности в 38 стежков на дюйм. На последующих этапах трехмерные прессовальные машины используют высокотемпературный пар 130 °C для придания формы, что дополняется 15-минутным процессом охлаждения и отдыха. Это гарантирует, что рубашка сохраняет свою свежесть, отвечая стандарту отсутствия складок в течение 90 дней.

Полная проверка и хранение: обеспечение отслеживаемости качества

В зоне проверки готовой продукции используется система искусственного зрения для проведения комплексной проверки по 12 показателям, включая гладкость воротника и прочность застежки на пуговицах. Каждая рубашка имеет уникальный QR-код для отслеживания, который позволяет потребителям получить доступ к информации обо всем производственном процессе. «От ткани до готовой одежды мы сократили производственный цикл до 72 часов, что значительно повысило нашу способность выполнять срочные заказы», — пояснил директор по производству. Это обновление повысило своевременность доставки заказов до 98%.

Как известно, эта производственная линия имеет годовую мощность в один миллион единиц одежды, обслуживает более 300 отечественных корпоративных клиентов и планирует экспорт в Японию и Южную Корею. На церемонии запуска генеральный директор нашей компании заявил: «Профессиональные рубашки — это не просто одежда для работы, они воплощают корпоративную идентичность. Мы дорабатываем детали продукта с миллиметровой точностью, используя интеллектуальное производство, чтобы определить суть «китайского качества изготовления».

![В производство поступила униформа для пожарных из серии Flame Orchid: [Обзор продукта] Полный анализ униформы для пожарных из серии Flame Orchid: рассмотрение различных сценариев и решение различных проблем, связанных с закупками](https://ecdn.cnyandex.com/fl3vrgc/uploads/114.2.webp)